Made4Lo

Una fabbrica “diffusa” per lo sviluppo delle tecnologie di stampa 3D dei metalli, completamente “made in Lombardia”

luglio 2017

- luglio 2019

"Made4Lo si presenta come il primo esperimento lombardo nel settore additivo di Industria 4.0 – spiega Mario Bocciolone, direttore del dipartimento di Meccanica del Politecnico di Milano – con una rete di sistemi fisici e digitali interconnessi, che si scambiano prodotti e informazioni attraverso un’infrastruttura diffusa"

Il progetto

Il progetto nasce grazie a una rete di eccellenze del territorio lombardo che hanno deciso di condividere le loro competenze, il know-how e le risorse per gestire l’intero ciclo produttivo dell’Additive Manufacturing. L’Additive Manufacturing rappresenta una delle frontiere dell’Industria 4.0, permette infatti la realizzazione di oggetti complessi (parti componenti, semilavorati o prodotti finiti) aggiungendo strati successivi di materiale, in contrasto con quanto accade nella produzione tradizionale in cui si procede per sottrazione dal pieno (tornitura, fresatura, ecc.). I vantaggi rispetto al passato sono dati dall’elevata flessibilità produttiva, dalla libertà di effettuare progettazioni complesse e con tempi di realizzazione contenuti, dalla possibilità di riduzione delle scorte e di semplificazione della filiera logistica, dal momento che risulta possibile produrre anche un solo componente quando e ove necessario. Il progetto ha sviluppato sette casi studio che hanno guidato lo sviluppo di sistemi per la produzione di polveri metalliche e stampa, simulazione e monitoring, integrando il know-how di sistemisti, end-user e centri di ricerca. Made4Lo, progetto pilota in questo campo, ha contribuito alla realizzazione di un nuovo modello di fabbrica ‘a rete’, basato sulla conoscenza diffusa e applicata dei nuovi processi di stampa 3D, su processi e infrastrutture condivisi da diversi soggetti della filiera e su un’intensa attività di formazione di personale tecnico specializzato nell’ambito delle tecnologie additive.

Il ruolo della Fondazione

La Fondazione Politecnico di Milano ha collaborato al progetto

Dettagli tecnici

Metal ADditive for LOmbardy – Made4Lo ha avuto una durata complessiva di 30 mesi e ha visto un investimento di 6,6 milioni di Euro, con un contributo da parte di Regione Lombardia – nell’ambito degli Accordi per la ricerca e l’innovazione – di 3,5 milioni a fondo perduto, stanziati dal Fondo Europeo di Sviluppo Regionale. Il progetto, coordinato da Tenova, società del Gruppo Techint specializzata nello sviluppo di soluzioni innovative per l’industria metallurgica e mineraria, si basa sulle indicazioni contenute nella Road Map di Cluster Tecnologico Regionale AFIL – Associazione Fabbrica Intelligente Lombardia – e dal suo gruppo di lavoro Additive Manufacturing. Undici i partner coinvolti: Politecnico di Milano con Fondazione Politecnico e Università di Pavia, un sistemista di impianti e forni (Tenova), due sistemisti intenti a sviluppare dimostratori LMD e SLM (BLM e 3DNT), un costruttore di sistemi di finitura (GF) e quattro end-user (GFM, Fubri, Lafranconi e Costamp). Il progetto si inserisce nell’ambito dell’Associazione Fabbrica Intelligente, il Cluster Tecnologico voluto dalla Regione Lombardia per sviluppare una strategia basata sulla ricerca e sull’innovazione del settore manifatturiero italiano.

Risultati ottenuti

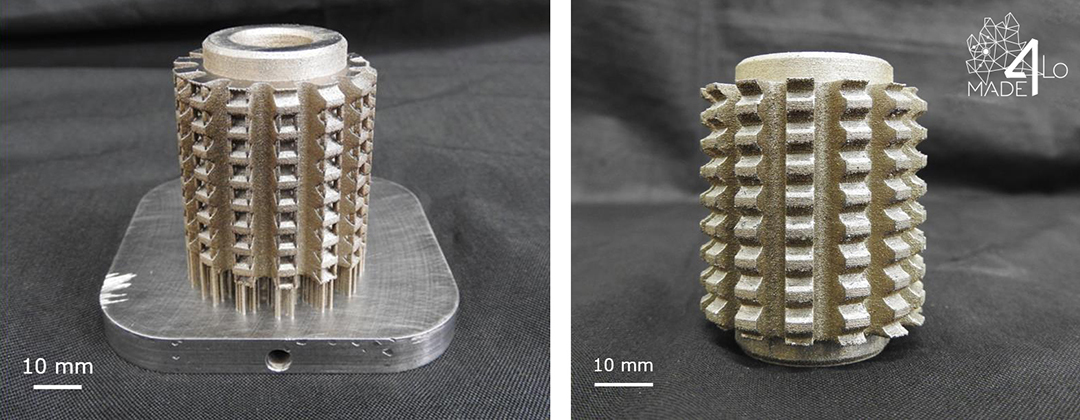

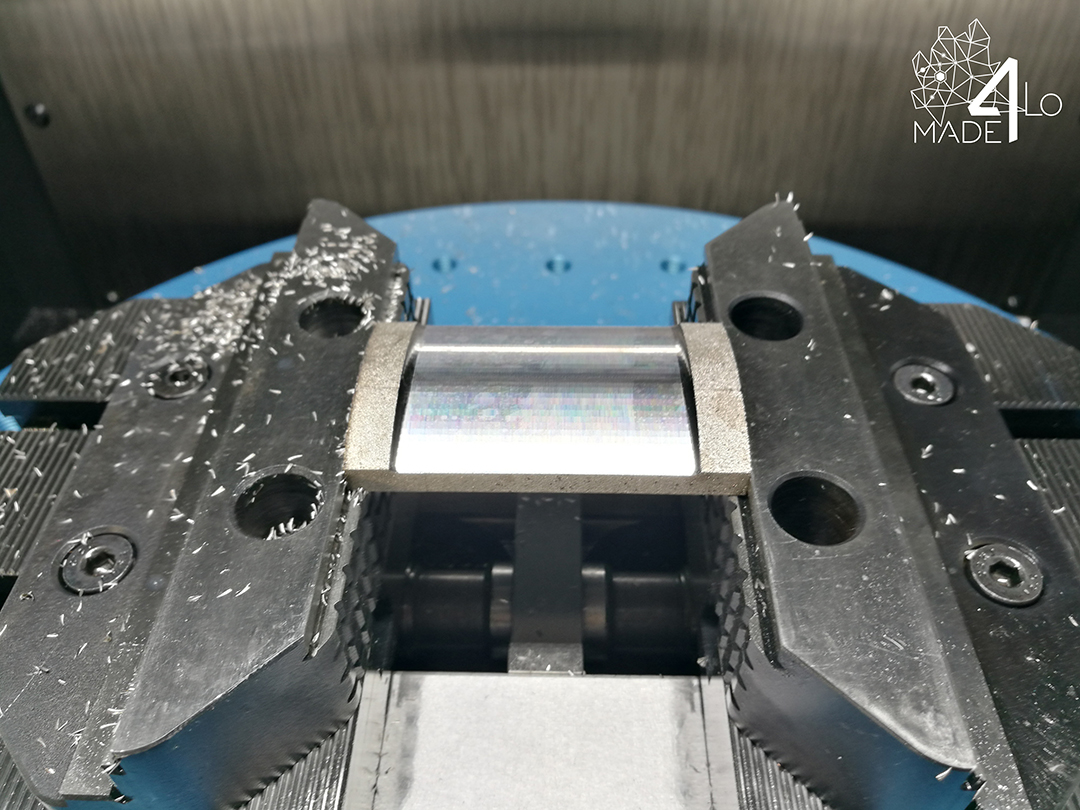

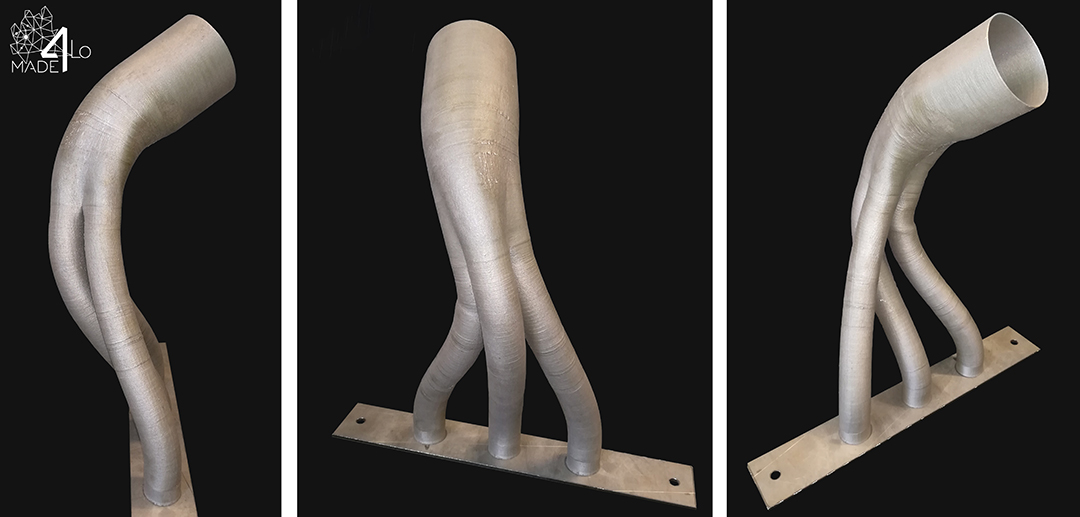

Made4Lo conta all’attivo due brevetti e due componenti ridisegnati per la produzione Selective Laser Melting, uno dei quali in rame puro, ottenuto grazie al sistema SLM a laser verde di 3D-NT e alle simulazioni condotte da Università di Pavia. Per il tema delle tecnologie a deposizione diretta LMD – Laser Metal Deposition, i ricercatori del Dipartimento di Meccanica del Politecnico di Milano, in collaborazione con l’end-user Lafranconi, hanno realizzato uno scarico innovativo in acciaio prodotto con il sistema di stampa 3D Additube di BLM-Group. La sfida per il mondo additive si gioca sulle dimensioni e sullo sviluppo geometrico. Il pezzo finale infatti misura 450 mm ed è stato ottenuto in 12 ore di stampa. Anche i primi lotti di polvere innovativa sono stati atomizzati grazie alla collaborazione tra il capofila Tenova e CSM – Rina. Capofila che a maggio 2019 ha presentato un forno per trattamenti termici di componenti additive.

Finanziatori